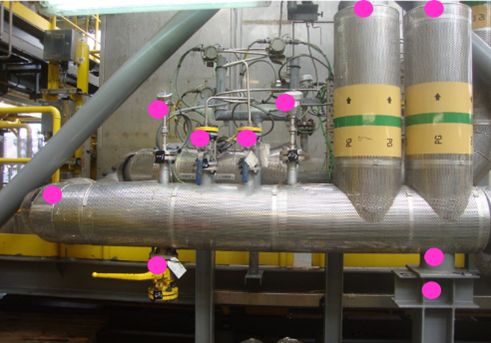

Le diagnostic a été effectué sur l’ensemble de l’installation, y compris le moteur, l’engrenage et le compresseur, ainsi que sur la tuyauterie attenante. Des mesures ont été effectuées à différentes charges, sachant que SBM avait décidé de faire fonctionner le compresseur en-dessous de sa vitesse nominale pour réduire les vibrations.

Diagnostic des vibrations de compresseurs à vis

Contexte et problématique

SBM Offshore était confronté à des problèmes de vibrations à bord d’un FPSO provoqués par les compresseurs de flash gas installés dans le navire. De fortes vibrations ont été identifiées sur le piping, entraînant le desserrage et/ou la défaillance de plusieurs instruments montés sur les tuyaux.

Bénéfices client

01

Réactivité

2 ingénieurs seniors impliqués dans la mission offshore en l’espace de quelques semaines

02

Proactivité

Attitude proactive pour affiner la stratégie alors que les mesures étaient encore en cours

03

Solutions

Recommandation pour éviter un nouvel échec lors de la sortie du navire

04

Atténuation

Soutien de l’équipe de simulation pour comprendre la cause première et proposer des mesures d’atténuation

Points clés de développement

Maillage de mesure

Les critères utilisés pour contrôler les équipements dépendent de leur type :

- ISO 20816-3 pour le moteur

- API 613 pour le gearbox

- API 619 pour le compresseur

- Energy Institute guidelines pour la tuyauterie (refoulement 1ère étage)

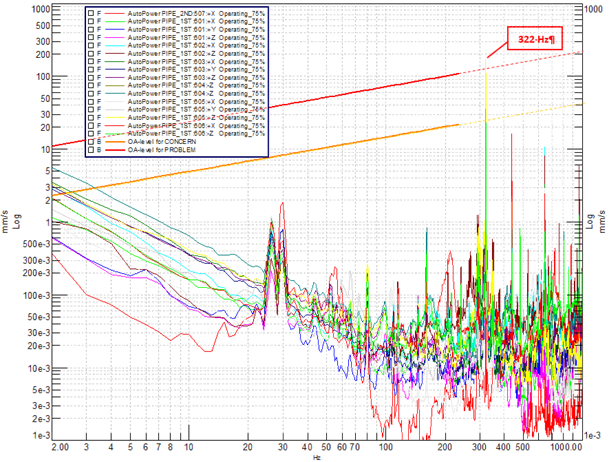

Niveaux vibratoires

Les valeurs mesurées ont montré que les niveaux étaient acceptables ou pas trop critiques sur le moteur, l’engrenage (gearbox) et le compresseur, mais qu’ils étaient extrêmement élevés sur la tuyauterie de refoulement du premier étage. Cette analyse préliminaire explique la défaillance observée sur cette ligne et indique également que les niveaux ne sont pas dus à une transmission mécanique des vibrations du compresseur à la tuyauterie.

Quelle origine ?

De nombreuses causes peuvent expliquer les fortes vibrations sur la 1ère étage du tuyau de refoulement.

Les niveaux élevés se produisaient à 322 Hz, ce qui correspond à la fréquence de pocket pass-by. Les mesures de pulsation ont montré que la pulsation en amont du silencieux était beaucoup trop élevée, ce qui peut avoir 2 origines :

-

Comportement inadapté du compresseur, même si les niveaux de vibrations restent acceptables.

-

Une inefficacité du silencieux.

L’analyse des mesures a permis d’exclure certaines causes :

-

Les supports de tuyauterie sont efficaces.

-

Les modes de flexion de la tuyauterie, généralement impliqués dans les défaillances de piquages, n’expliquaient pas les vibrations, car elles étaient bien inférieures à 322 Hz. Cette fréquence est davantage associée aux modes de coque de la tuyauterie.

À la fin de la mission, la compréhension de la défaillance était partielle :

-

La pulsation était anormalement élevée dans le tuyau de refoulement du 1er étage, et des vérifications complémentaires étaient recommandées, plus particulièrement en ce qui concerne le silencieux et le compresseur.

-

Les niveaux vibratoires ne pouvaient pas être expliqués uniquement par l’excitation ; la réponse mécanique, en particulier la mécanique de vibration, devait être impliquée dans une certaine mesure, même si elle n’avait pas été clairement identifiée.

Il a été recommandé d’éviter un régime spécifique dans lequel les pulsations atteignent leurs niveaux maximums.

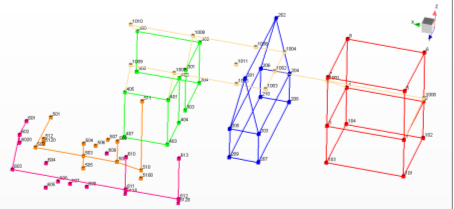

Analyse des causes profondes

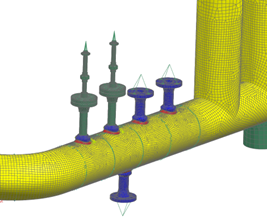

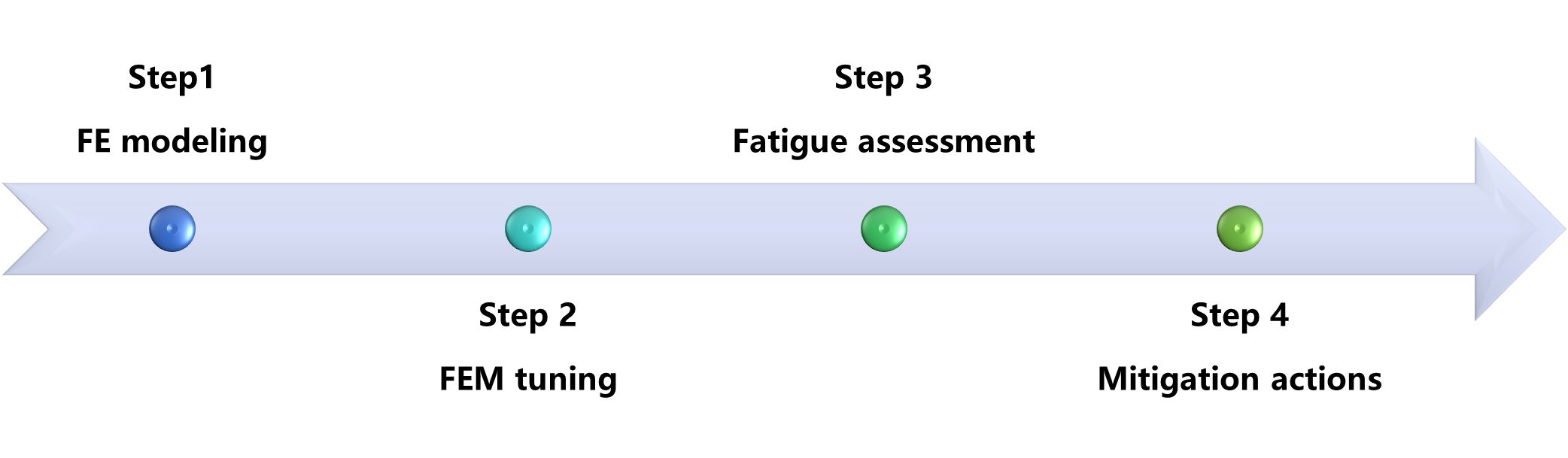

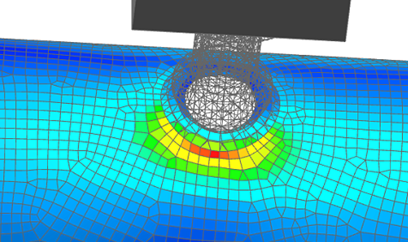

De retour dans les bureaux de Vibratec, des analyses complémentaires ont été engagées : pour compléter l’analyse préliminaire et définir les mesures d’atténuation appropriées, un modèle par éléments finis de la ligne a été construit. La stratégie est présentée dans la figure suivante.

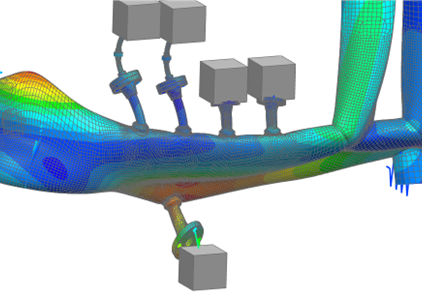

Modèle recalé

Une fois le modèle construit et recalé aux mesures, il a été possible d’identifier la présence d’un mode de coque de tuyau à 322 Hz, correspondant à la fréquence de passage de la poche du compresseur.

Évaluation de la fatigue

Les contraintes calculées au niveau de la soudure du piquage étaient supérieures à la limite de fatigue et expliquaient définitivement la défaillance de la ligne. Il est devenu possible de rechercher des solutions d’atténuation.

Atténuation

Dans un cas de résonance, la stratégie consiste à éviter les coïncidences entre la fréquence d’excitation et la fréquence du mode. Comme il n’était pas possible de modifier la fréquence de pocket pass-by, la seule solution était de déplacer le mode de coque du tuyau de la tuyauterie.

Deux solutions ont été proposées :

-

Utiliser un tuyau plus épais pour augmenter l’épaisseur de la paroi. Cette solution est théoriquement simple, mais elle n’est pas très pratique à mettre en œuvre, car elle implique le remplacement d’une partie importante de la tuyauterie et l’interruption complète du compresseur.

-

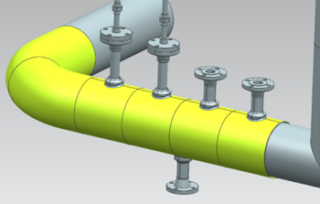

Installer des bandes de renfort pour augmenter localement la rigidité de la paroi du tuyau de refoulement, sans démonter le tuyau.

L’une ou l’autre solution permettrait de réduire les niveaux de vibration dans un rapport de 10, passant de plus de 100 mm/s à moins de 12 mm/s.

Diagnostic vibratoire en tuyauterie

Instrumentation, simulation, analyse

Nos expertises au service de vos projets

Want to know more?

Contact us

Root cause analysis

Back in Vibratec offices, additional analyses were engaged: to complete the preliminary analysis and define appropriate mitigation, a Finite Element Model of the line was built. The strategy is presented in the following figure.

Once the model was built and tuned with the measurements, it was possible to identify the presence of a pipe shell mode at 322 Hz, matching the compressor pocket passing frequency.

Define mitigation

The strategy In a case of resonance is to avoid coincidences between the excitation frequency and the mode frequency. As it was not possible to modify the pocket passing frequency, the only solution was to shift the piping shell mode.

Two solutions were proposed:

- Use a thicker pipe to increase the wall thickness. This solution is theoretically simple, but not that practical to implement, as it implies replacing a significant portion of the pipe and completely interrupting the compressor.

- Install reinforcing wraps to locally increase the pipe wall stiffness, without dismantling the discharge line.

Either solution would reduce vibration levels by a ratio 10, from more than 100 mm/s to less than 12 mm/s.