Mise en œuvre et la validation de méthodes de calcul et d’optimisation pour la conception de machines électriques

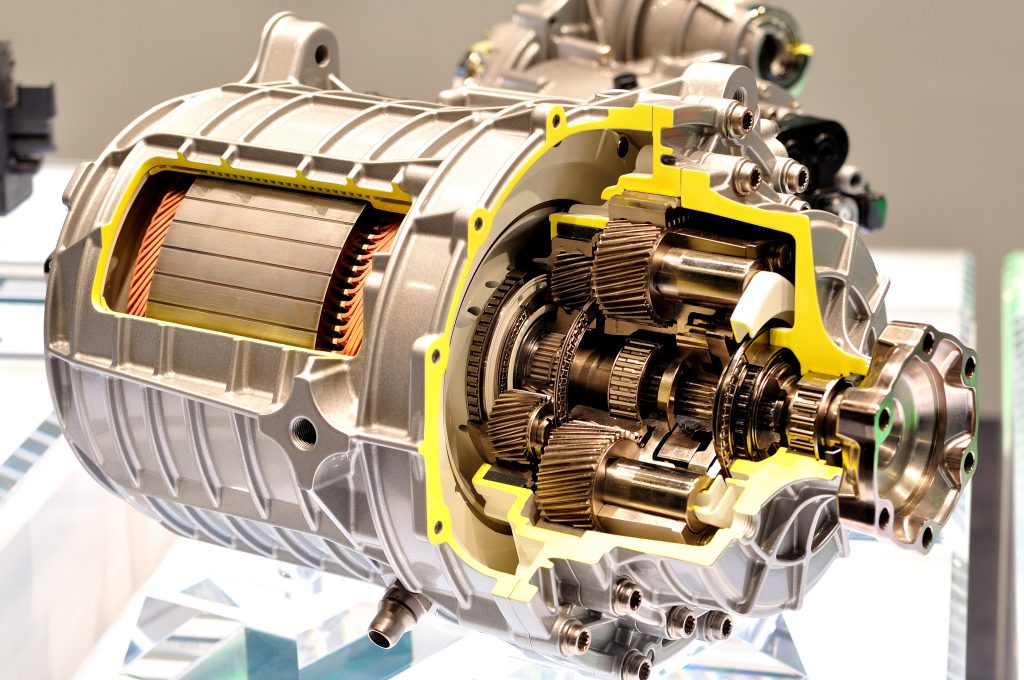

Les travaux du projet ont démontré l’intérêt de coupler des techniques de réduction de modèles électromagnétique et mécanique pour réduire les temps de calcul. Dans le cas du moteur haute vitesse, le gain en temps de calcul dépasse les 60%. Ces méthodes offrent un potentiel important pour les études d’optimisation ou les études sur la dispersion liées aux incertitudes de fabrication, qui nécessitent toutes de nombreuses itérations de calcul.

Une technique d’optimisation multicritère robuste a été mise en place : cette méthode permet de réduire le bruit d’une machine pour plusieurs points de fonctionnement et/ou plusieurs fréquences, tout en maintenant les performances de la machine (couple, rendement).

Une méthode de calcul a été développée, permettant de modéliser et d’optimiser à des fins acoustiques les propriétés mécaniques des résines intervenant dans la fabrication de certains moteurs électriques.

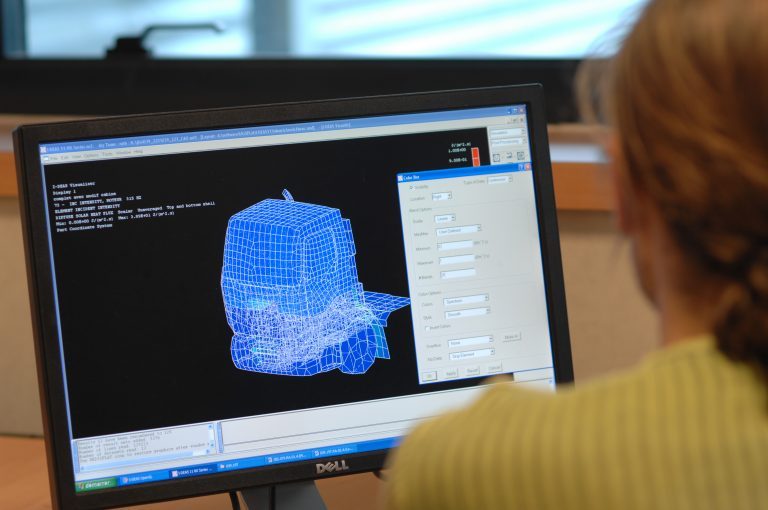

Enfin, une partie de ces méthodes a été intégrée dans deux logiciels industriels (Flux et FluxMotor), qui permettent aux concepteurs d’analyser les performances vibroacoustiques des machines en réduisant le recours aux prototypes.

La mise sur le marché de ces méthodes constitue une avancée très prometteuse pour l’industrie, avec des champs d’applications très larges :

- Elles peuvent s’appliquer à tous les stades de la conception : des études de pre-design où il faut rapidement pouvoir discriminer différents choix de conception, aux études de design de détail où les géométries sont finement optimisées.

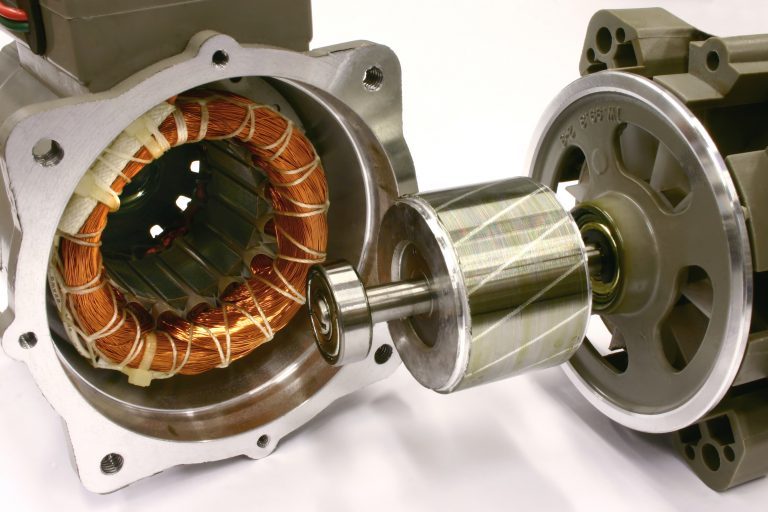

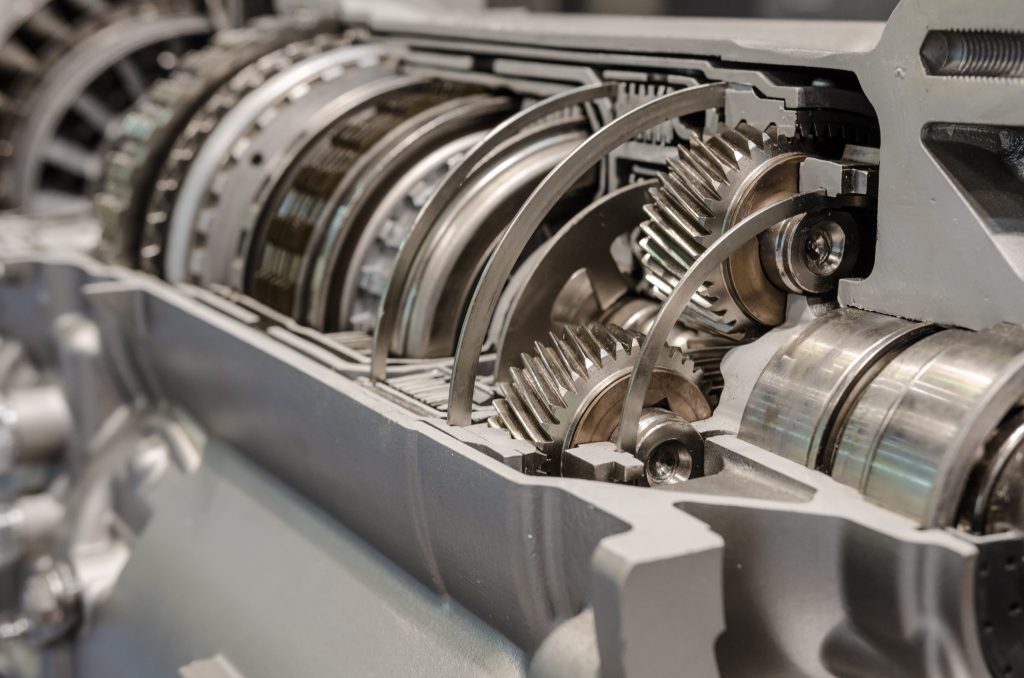

- Elles s’appliquent potentiellement à tous les types de machines électriques (machines synchrone ou asynchrone, machines à reluctance variable, machines à flux axial, etc.), pour tous les secteurs industriels.

Démonstration de la faisabilité de solutions techniques pour atténuer le bruit rayonné par les moteurs électriques

Dans le cadre d’un partenariat avec la société Von Roll, l’intérêt d’optimiser une résine d’imprégnation sur critères acoustiques a été démontré par l’expérimentation, avec des gains très significatifs (dans le cas de la machine haute vitesse de 30dB à 40dB), pour toute la plage de fonctionnement en température, définie au cahier des charges.

L’intérêt d’utiliser des stators avec les dents liées pour augmenter la rigidité du stator a également pu être montré (gain de l’ordre de 10dB à 20dB), confortant ainsi les choix de conception.

Enfin, une démarche permettant de corréler les tolérances géométriques de réalisation du stator de moteurs (par caractérisation au tomographe à rayon X) avec les niveaux de bruit rayonné, a été mise en place.

Impact économique

Le projet e-Silence a également permis à l’ensemble des partenaires industriels de maintenir et de créer des emplois pérennes au-delà de la durée du projet, via l’augmentation de chiffres d’affaire.

- 25 à 30% du chiffre d’affaires MMT en 2021 et 2022 provient de travaux en lien avec la conception de moteur plus silencieux, exploitant ainsi les travaux du projet e-Silence.

- Le projet permet à Vibratec de maintenir une avance sur sa concurrence. Pendant la durée du projet, le chiffre d’affaire autour de cette thématique a augmenté de 50% (représentant 4 ETP). Une augmentation équivalente est attendue dans les trois années qui viennent (augmentation du nombre de projet d’électrification dans l’automobile et l’aéronautique).

- Altair a pu augmenter le niveau compétitif de ses logiciels par rapport aux concurrents et ainsi disposer d’atouts majeurs pour gagner des parts de marché : les nouvelles fonctionnalités introduites dans Flux et FluxMotor sont déjà utilisées par plusieurs clients, tant en France qu’à l’international. Le nombre de clients (surtout du secteur automobile) utilisant Flux et FluxMotor a augmenté de 20% et de 50% respectivement, entre 2020 et 2022. Une progression annuelle entre 20% et 30% est attendue pour les cinq prochaines années, compte-tenu des perspectives de croissance dans l’électrification des moyens de transport.