La maintenance prédictive en aviation est une approche qui utilise l’analyse de données et l’intelligence artificielle pour prédire les défaillances potentielles des équipements et des systèmes d’aéronefs avant qu’elles ne se produisent. Cela permet aux compagnies aériennes et aux opérateurs d’avions de planifier les réparations et la maintenance de manière proactive, plutôt que de réagir de manière réactive aux pannes.

Maintenance prédictive – jumeau numérique

Contexte et problématique

Enjeux

01

Une meilleure disponibilité de la flotte

02

Réduction des coûts de maintenance

03

Allongement de la durée de vie des systèmes

Points clés de développement

Le bon capteur à la bonne position

• Large base de données capteurs pour mesurer différentes grandeurs physiques : accélération, déplacement, pression, acoustique, vitesse de rotation, déformation, température, courant, …

• Capteurs analogiques et digitaux (MEMS)

• Instrumentation embarquée, au sol (bancs d’endurance ou de performance).

Du capteur embarqué au capteur virtuel via le jumeau numérique

- Instrumentation embarquée (Anémomètre, altitude, temperature, incidence, lacet

- Instrumentation spécifique essais : pressions, jauges, anémomètre

- Caractérisation des chargements

- Caractérisation des réponses : Capteur virtuel = contrainte maximale

Difficulté : capteurs à intégrer de préférence au stade de la conception

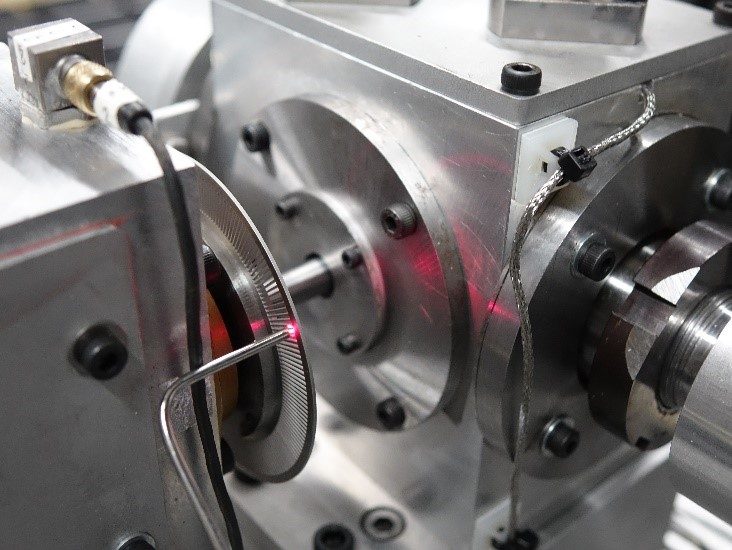

Caractérisation par exemple d’un transfert dynamique entre un défaut de roulement (écaillage) et un signal d’accélération relevé au niveau du capteur, idem avec une fissure en pied de dent d’engrenage.

Un système adapté au plus juste au besoin

Choix du hardware en fonction

- Du site d’accueil : embarqué ou au sol,

- Du type de stockage ou de transfert,

- Des conditionneurs nécessaires aux capteurs,

- De la fréquence d’échantillonnage,

- Des possibilités de traitement in-situ,

- Du nombre de voies de mesure,

- Du type de traitement à réaliser.

- Possibilité de travailler avec du hardware déjà installé,

- Déclenchement de l’enregistrement sur paramètres de fonctionnement, sur incidents, ou en continu.

Une interprétation physique des informations délivrées par les signaux statiques dynamiques est nécessaire

La quantité de données à analyser est très importante. Une étape de contraction de l’information est nécessaire.

L’interprétation physique des indicateurs permet de cibler/sélectionner ceux qui sont pertinents pour l’analyse de l’état de santé d’un organe.

Enfin une étape finale de réduction des données est proposée par une Analyse en Composantes Principale (PCA). La synthèse de l’information délivrée par l’ensemble des indicateurs retenus peut être représentée sous forme d’indicateur global.

Résultats et gains

Suite à la détection d’une anomalie, calcul de la durée de vie résiduelle

- Par retour d’expérience : retour terrain / test organes sur banc d’endurance

- Par simulation : calcul de dommage / jumeau numérique (transfert signal capteur / dommage)

Prise de décision

- Validation du remplacement ou non de l’organe lors de la prochaine campagne de maintenance

- Planification d’une tâche urgente de maintenance pour remplacement de l’organe défectueux